خنککاری و روغنکاری کمپرسورهای اکولاین بیتزر

از آنجا که كمپرسورهای اکولاین زیر مجموعه کمپرسورهای نیمه باز (Semi Hermetic) هستند، الکتروموتور و کمپرسور، هر دو در کنار هم در یک پوسته قرار گرفتهاند. از طرف دیگر، اصطكاك بین قطعات متحرك و افزایش درجه حرارت ناشی از تراكم مبرد، منتج به گرم شدن کمپرسور و کاهش راندمان کاری آنها میشود.به همین جهت در بعضی از كمپرسورها از مبرد مخصوص استفاده میشود، در بعضی سطح خارجی كمپرسور را پرهدار میسازند و در بعضی دیگر از یك موتور و فن، جهت عبور هوا بر روی كمپرسور و خنك كردن آن استفاده میشود. در برخی از انواع کمپرسور به ویژه کمپرسورهای آمونیاکی، كمپرسور را با آب خروجی از برجهای خنک کننده (Cooling tower)، خنك میکنند و در نهایت، استفاده از روغن. روغنی كه برای روغنكاری و خنککاری در داخل کمپرسورها به گردش در میآید، وسیله خوبی برای جـــذب و دفع گرمــا است. بنابراین، خنککاری و روغن کاری کمپرسورهای اکولاین بیتزر به منظور جلوگیری از كاهش كارآیی كمپرسور، بسیار مورد توجه تیم طراحی بیتزر بوده است. از این رو، با ابداع سه روش زیر، بهره وری و راندمان اکولاین ها افزایش یافت؛

- عبور جریان مبرد از روی الکتروموتور

- روغنکاری به روش گریز از مرکز (سانتریفیوژ)

- روغنکاری با استفاده از یک پمپ روغن

خنککاری اکولاینها به روش استفاده از مبرد عبوری

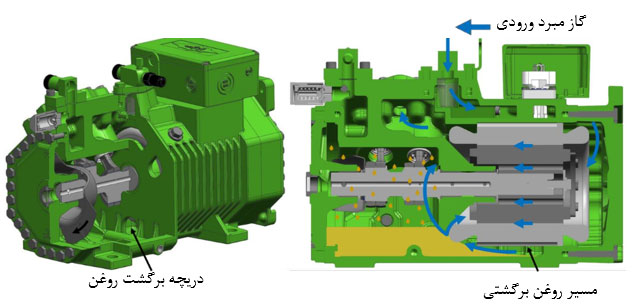

گاز مبرد ورودی به کمپرسور، ابتدا از طریق مسیر مشخصی به سمت الکتروموتور جریان مییابد. مبرد مکش شده، که دمای نسبتا پایینی دارد، از طریق منافذ ریزی از روی الکتروموتور عبور میکند و پس از گرفتن گرمای موتور به سمت محفظه مکش سیلندر میرود. در شکل 1، مسیر حرکت مبرد از روی الکتروموتور با رنگ آبی، مشخص شده است.

مسیر حرکت مبرد عبوری جهت خنککاری الکتروموتور یک کمپرسور اکولاین

خنککاری و روغنکاری کمپرسورهای اکولاین بیتزر به روش گریز از مرکز

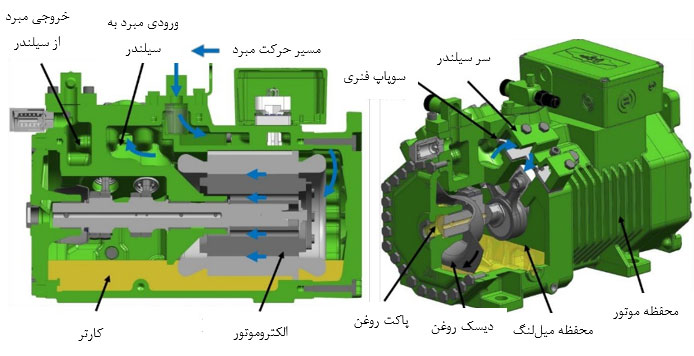

نمای برش خورده از یک نمونه کمپرسور اکولاین به همراه قطعات داخلی آن

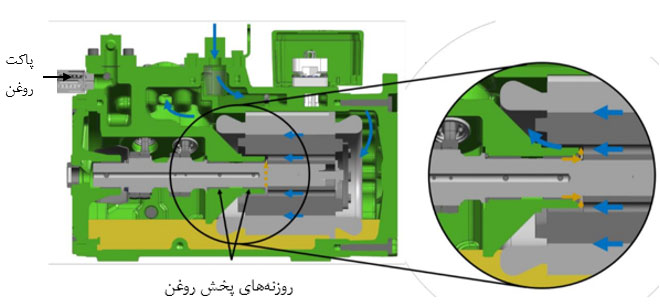

در کمپرسورهای اکولاین از روغن برای خنککاری، روانکاری قطعات متحرک و کمک به آببندی محفظههای تراکم استفاده میشود. محفظه کمپرسور از داخل توسط یک دیوار جامد به دو بخش اصلی محفظه موتور (Motor case) و محفظه میللنگ (Crankcase) تقسیم شده است (در شکل 2 مقطع یک نوع کمپرسور اکولاین نشان داده شده است). الکتروموتور که میللنگ کمپرسور را به حرکت در میآورد در محفظه موتور جا دارد. در محل قرارگیری میللنگ، علاوه بر میللنگ، شاتونها و پیستونها و همچنین سینی روغن (Carter) قرار دارند. یک دیسک چرخان که روی میللنگ نصب شده است، روغن را از سینی روغن به پاکت روغن (Oil Pocket) منتقل میکند. پاکت روغن اجازه میدهد تا روغنکاری دائمی از طریق میللنگ به طرف یاتاقانها تامین شود. همانطور که در شکل 3 مشاهده میشود، یک سر میللنگ به الکتروموتور و سر دیگر آن به پاکت روغن متصل شده است. میللنگ اکولاینها توخالی طراحی شده و در طول بدنهی آن روزنههایی تعبیه شده که به مرکز میللنگ راه دارند. جریان روغن از پاکت، به درون میللنگ راه یافته سپس در اثر چرخش آن، روغن به بیرون از میللنگ نفوذ کرده و در اثر نیروی گریز از مرکز به سمت قطعات متحرک کمپرسور پرتاب میگردد.

نمایش روزنه های پخش روغن، تعبیه شده در روی میللنگ

خنککاری و روغنکاری کمپرسورهای اکولاین بیتزر به روش استفاده از پمپ روغن

بیتزر برای روغنکاری برخی اکولاینهای خود مانند کمپرسورهای بیتزر سری CE4، از یک پمپ گردشی (معمولا پمپ گوشوارهای) که انرژی خود را از میللنگ گرفته، استفاده میکند. در واقع میللنگ کمپرسور با محور پمپ کوپل میشود. پمپ، روغن را از کارتر مکش کرده و از طریق نازلهایی که درست در مقابل قطعات نیازمند به روغنکاری تعبیه شده، روغن را پخش میکند. سرعت روغن به واسطهی عبور از نازلها زیاد شده و در هنگام خروج به صورت اسپری، روی قطعات مورد نیاز، پاشیده میشود. از طرف دیگر فشار روغن، توسط یک پرشر ترنسمیتر اندازهگیری و توسط ماژول هوشمند کنترل میگردد. در صورتی که فشار روغن افزایش پیدا کرده باشد، از یک مسیر فرعی (By-pass) به کارتر باز میگردد.

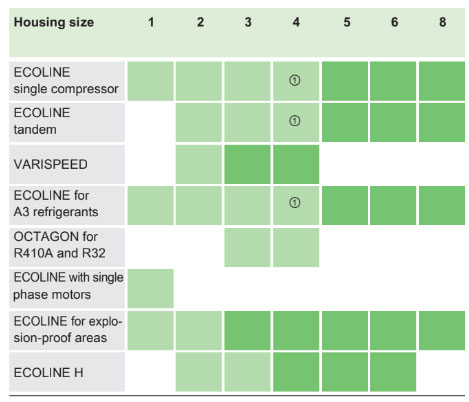

روش روغنکاری سریهای مختلف اکولاین با توجه به سایز پوسته

روش روغنکاری سریهای مختلف اکولاین با توجه به سایز پوسته

| روغن کاری با استفاده از پمپ | |

| روغن کاری با استفاده از روش گریز از مرکز | |

| روغن کاری به هر دو روش |

- Housing size: کمپرسورهای پیستونی شرکت بیتزر، در 7 سایز پوسته طراحی و ساخته شده است.

خواص روغن مورد استفاده در سیستم تبرید

1- پایداری گرمایی: بیشترین دما در انتهای فرآیند تراکم کمپرسور اتفاق میافتد و روغن در دماهای بالا تغییر فاز میدهد. از آنجا که، این تغییر فاز، بازدهی حرارتی را کم میکند، بنابراین روغن انتخابی میبایست، در دماهای بالا دیرتر تغییر فاز دهد.

2- پایداری شیمیایی: روغن کمپرسورها نباید با مبردها واکنش شیمیایی دهد.

3- حلالیت مناسب روغن و مبرد: روغن تبرید میتواند تا حدودی محلول و یا نامحلول در مبرد باشد. حلالیت کامل میتواند، روند روغنکاری را تسهیل کند اما باعث افت ویسکوزیته روغن میشود که نتیجه آن، اصطکاک بالا و خوردگی خواهد بود (روغنهای مصنوعی جاذب رطوبت هستند، ترکیب این روغن با رطوبت، الکل و اسید میدهد و باعث خورندگی فلزات میشود).

انواع روغن مورد استفاده در سیستم تبرید

1- آلکیل بنزن (Alkylbenzenes) : این روغنها پایداری حرارتی و شیمیایی خوبی دارند و انحلال آنها در مبرد بالاست.

2- پلی آلفا الفین (Poly Alpha Olefin): این روغنها نیز مانند آلکیل بنزن پایداری حرارتی و شیمیایی خوبی دارند اما قابلیت حلالیت آنها در مبرد پایین است. همچنین دارای خواص مطلوب تغییرات ویسکوزیته با دما میباشند.

3- پولیول استر (Polyol ester): این روغنها متداولترین روغن مورد استفاده با مبردهای HFC مانند R134a میباشند.

4- پلی آلکیلین گلایکول (Poly Alkylene Glycols): این روغنها دارای ویسکوزیته و پایداری حرارتی بالا و همچنین قابلیت بکارگیری در سیستمهای تبرید آمونیاک را دارا هستند.

5- روغنهای معدنی (Mineral Oil): این روغنها با مبردهای CFC و HCFC سازگار هستند. در دمای بسیار پایین خواص خود را از دست میدهند که به همین دلیل، آنها برای کاربردهایی با دمای پایین مناسب نمیباشند.

بسیار مفید و آموزنده.

با سپاس از اطّلاعات خوب شما